CRGC130: Novi rasterski strop za čiste prostore

5.5.2021

Rasterski strop debljine 130 mm za upotrebu u čistim prostorima

Zbog sve zahtjevnijeg tržišta na kojemu je Klimaoprema počela raditi projekte, R&D odjel Klimaopreme dobio je zadatak razviti novi tip rasterskog stropa za upotrebu u prostorima u kojima su potrebni strogo kontrolirani uvjeti zraka. To su prostori u kojima se izvode znanstvena istraživanja, proizvodnja lijekova, proizvodnja mikroelektronike i slični radovi, a služi kao element za osiguravanje čistog prostora. Glavne karakteristike stropa prohodnost su i debljina od 130 mm koja omogućuje integraciju većine stropnih elemenata, kao i polaganje ožičenja unutar samih gabaritnih dimenzija stropa. Ožičenje se izvodi kroz rasterske profile, uz mogućnost spajanja elemenata unutar panela.Proizvod je usklađen sa sljedećim normama:

- Zakon o građevnim proizvodima (Narodne novine br. 86/08)

- Europska norma o medicinskim proizvodima ISO 13485:2016

- Europska norma o medicinskim proizvodima ISO 14971:2019 (Medical devices – Application of risk management to medical devices)

- Europska norma o upravljanju kvalitetom ISO 9001:2015

- Europska norma za čiste prostore ISO 14644-1,4,5,7

Tehničke karakteristike stropa CRGC130:

- Rasterki profili i gornja platina debljine 1,5 mm; DX51D 200Z

- Donja platina debljine 1,25 mm; DX51D 200Z

- Nosivost stropa: 2,5 kN/m2

- Ukupna debljina stropa: 130 mm

- Dimenzija panela: 1,2 x 1,2 m

- Dimenzija rastera ovjesa M12: 1,2 x 2,4 m

- Spojne fuge debljine 2 – 3 mm

Glavne prednosti stropa CRGC130:

- Jednostavna i fleksibilna instalacija

- Standardizirani dijelovi

- Individualne platine mogu se lako vaditi/mijenjati

- Potpuna integracija rasvjetnih elemenata i ožičenja u debljinu stropa

- Potpuno flushed donja vidljiva strana stropa, što zadovoljava stroge GMP zahtjeve konstruiranja

- Strojno napravljeni otvori u platinama raznih dimenzija

- Instalacija neovisna o zidovima u prostoru

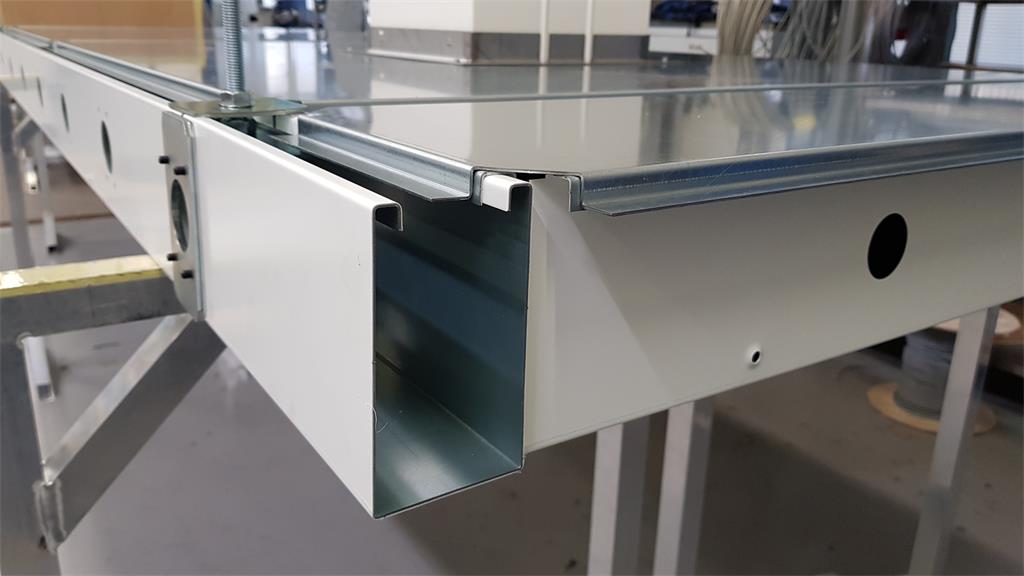

Segment stropa

Razvoj i proizvodnja

Prilikom konstruiranja elemenata rasterskog stropa posebna je pozornost posvećena kompatibilnosti s ostalim elementima arhitekture čistih prostora, brzoj proizvodnji pozicija i jednostavnoj i standardiziranoj ugradnji. Procedura razvoja sastoji se od konstruiranja prema ulaznim parametrima koje proizvod treba zadovoljiti, izrade prototipa, testiranja kompatibilnosti, testiranja nosivosti i po potrebi eventualnih dorada.

Proizvodnja elemenata stropa automatizirana je zbog većinom standardnih elemenata i potrebe za brzom isporukom velikih količina stropa te se odvija na automatskoj liniji u proizvodnom pogonu Nova Gradiška, a uključuje probijanje plastificiranog lima iz bale, strojno savijanje i paletiranje. Ovime je značajno ubrzan postupak proizvodnje te je omogućena visoka ponovljivost i kvaliteta svih proizvedenih dijelova. Takvim postupkom proizvodnje utjecaj rukovatelja na kvalitetu proizvoda sveden je na minimum. Stabilnost konstrukcije stropa osigurana je geometrijom elemenata i spojnim elementima. Samim time iz proizvodnje pojedinih elemenata eliminirana je potreba za zavaravanjem, što omogućava automatiziranu proizvodnju bez potrebe za naknadnom površinskom zaštitom u vidu plastifikacije.

Testiranje

Testiranje nosivosti stropa izvedeno je prema zahtjevima norme EN 13964:2014. Ispitivanje je odrađeno u laboratoriju instituta IGH. Postupak ispitivanja obuhvaća opterećenje stropa unaprijed definiranim masama prema smjernicama iz norme.

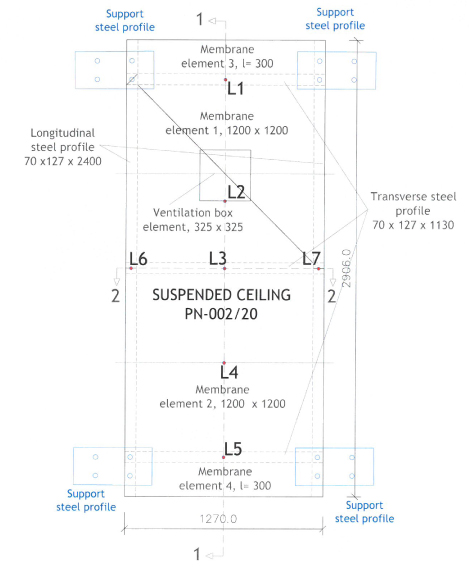

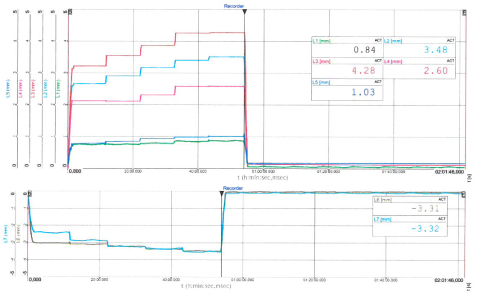

Prilikom testiranja ispitni je uzorak opterećen vrećama kvarcnog pijeska poznate mase, i to ravnomjerno raspoređenima po površini. Vreće s pijeskom bile su postavljene na gornju površinu stropa. Nosivost je definirao proizvođač, a vrijednosti su iznosile 2,5 Kn/m2, 3 kN/m2 i 5 kN/m2. Tijekom postupka opterećenja početna vrijednost iznosila je 80 % nosivosti. Opterećenje se povećavalo u koracima od 5 % nosivosti. Priraštaji opterećenja implementirani su jednoliko za manje od 60 s. Svaki korak opterećenja održavao se u trajanju od 600 ± 10 s. Masa vreća s pijeskom potrebnih za postizanje ukupnih željenih opterećenja za svih pet koraka utovara izračunava se unaprijed. Nakon opterećenja do ciljanog ukupnog iznosa koje odgovara vrijednosti nosivosti ispitni je uzorak svaki put rasterećen te je izmjeren zaostali pomak. Pomicanja tijekom statičkih ispitivanja izmjerena su linearnim varijabilnim diferencijalnim transformatorima u sedam mjernih točaka koje su u skladu s pozicijama označenima na slici oznakama L1-L7.

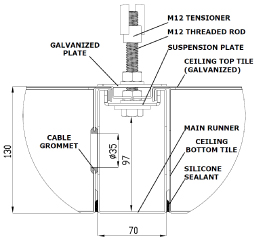

Raspored mjernih uređaja za mjerenje progiba LVDT (L1-L7)

Ispitivanje nosivosti u laboratoriju IGH za ispitivanje mehaničkih svojstava proizvoda

Rezultati progiba stropa pod opterećenjem od 2,5 kN/m2

Projektiranje i montaža

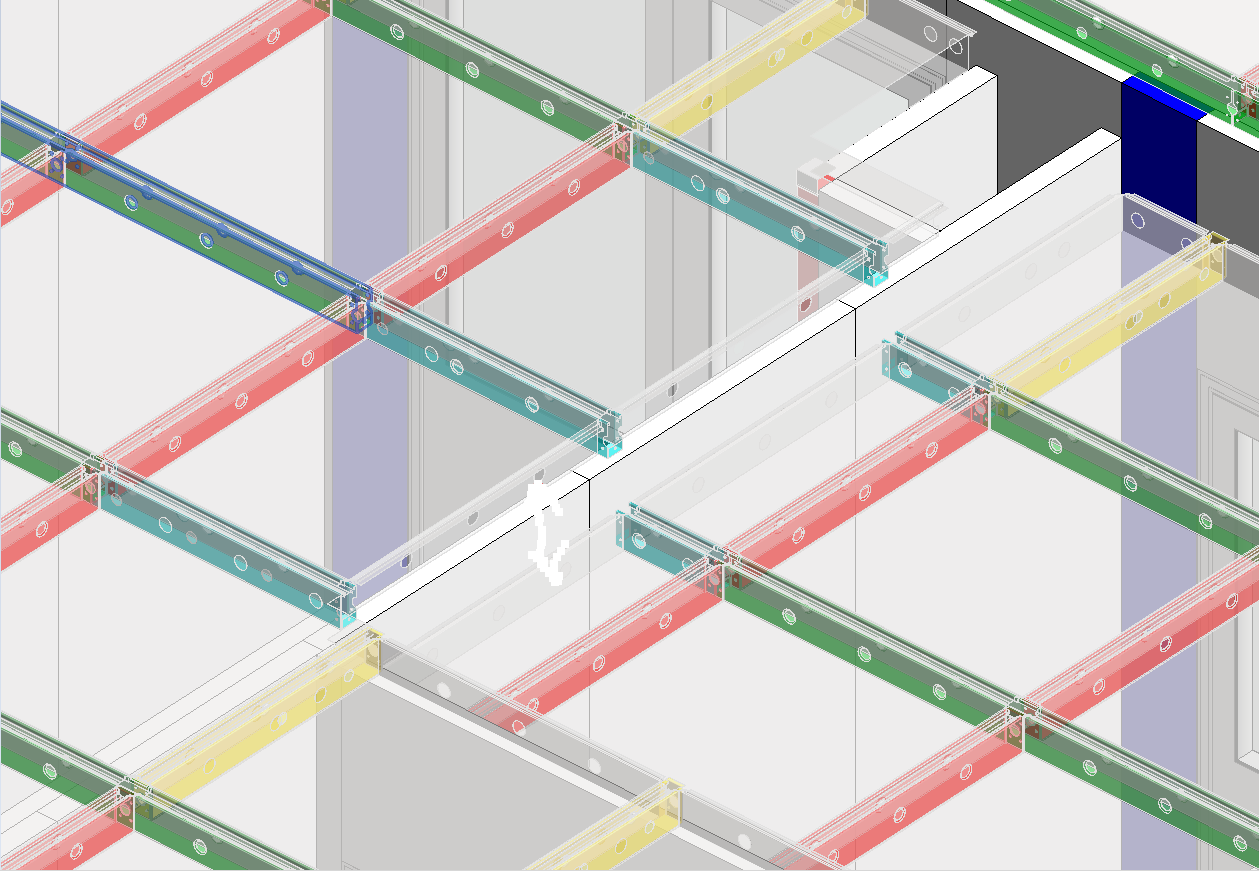

Projektiranje stropa izvodi se u programskom paketu Autodesk Revit prema uputama za projektiranje. Radi lakšeg projektiranja i montaže većina je elemenata standardizirana, a ukupno se upotrebljava 5 standardnih dimenzija profila. Kod proizvodnje panela postoji određena fleksibilnost te se dimenzija panela i položaj otvora u platinama mijenja prema potrebama projekta. Montaža stropa izvodi se prema projektnoj dokumentaciji, tehničkim nacrtima i montažnim uputama.

Strop izveden na projektu u Švicarskoj